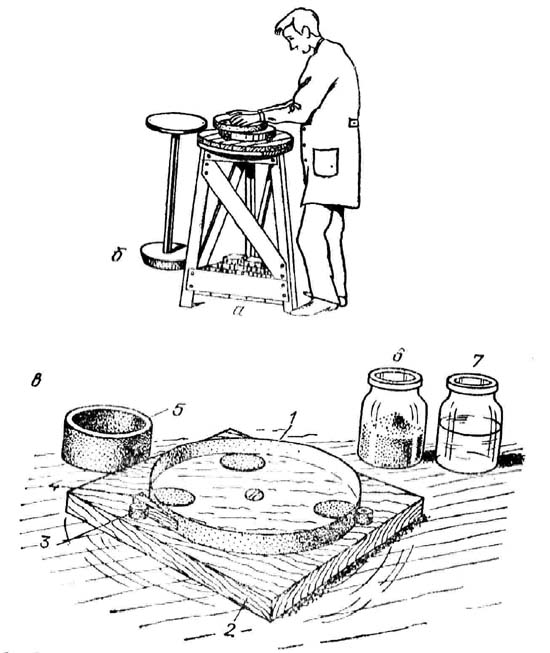

Во время шлифовки шлифовальник должен быть прочно укреплен. Самое простое — установить его на устойчивую тумбу и шлифовать, двигая зеркало поперек шлифовальника, одновременно обходя вокруг тумбы (рис. 26, а и б). Это очень старый метод, но и сейчас время от времени можно прибегнуть к нему, особенно во время тонких работ по фигуризации зеркала в конце его обработки. При необходимости на тумбе укрепляют зеркало и двигают по нему шлифовальник.

Можно несколько облегчить работу, воспользовавшись круглой, восьмиугольной или квадратной доской, прибитой к основанию тумбы гвоздем в центре (рис. 26, в). Этот поворотный стол имеет три пробки, прибитые к нему с таким расчетом, чтобы шлифовальник или зеркало устанавливалось между ними с небольшим (2-3 мм) зазором. В этот зазор вставляется клин, который надежно удерживает деталь или инструмент (шлифовальник, полировальник). Шлифуют в этом случае, двигая одной рукой зеркало по

Рис. 26. Простые станки для обработки зеркал: а – деревянная тумба, загруженная для устойчивости кирпичами, б – тумба на стальной трубе, залитой в бетон, уложенный в хозяйственный таз, в – поворотный стол (1 – зеркало, 2 – стол, 3 – упоры, 4 – клин, 5 – кольцо для обдирки, 6 – абразив, 7 – вода)

шлифовальнику по прямой (штрих шлифовки), а второй рукой вращая поворотный стол. Это, так же как и в предыдущем случае, позволяет вести обработку по всем направлениям для получения хорошей поверхности вращения.

Вместо поворотной доски в клубе им. Д. Д. Максутова много лет использовалась круглая коробка для хранения кинофильмов диаметром примерно 270 мм с низким бортиком. Она удобна тем, что обработанный шлам, стекающий со шлифовальника, собирается на дне банки, и рабочий стол остается чистым. Это устройство показано в телефильме “Телескопы” (фильм второй, автор сценария и режиссер Л. Сикорук, оператор Г. Седов, производство Новосибирского телевидения, 1976 г.). Вместо банки можно взять старую сковородку, металлическую или пластмассовую тарелку и т. д.

Поворотный столик прекрасно работает, и нет никаких причин его усовершенствовать, скажем, устанавливать ось в подшипниках. Дело в том, что при поперечном штрихе, особенно если он делается по краю заготовки (шлифовка по хорде), слишком легко вращающийся стол юлит и вертится, и мастеру приходится тратить силы на то, чтобы его удерживать. Лучше, если он будет вращаться с некоторым трением.

Если у любителя, а тем более у кружка или клуба, есть планы на изготовление нескольких или многих зеркал и других деталей, лучше построить механический шлифовально-полировальный станок.

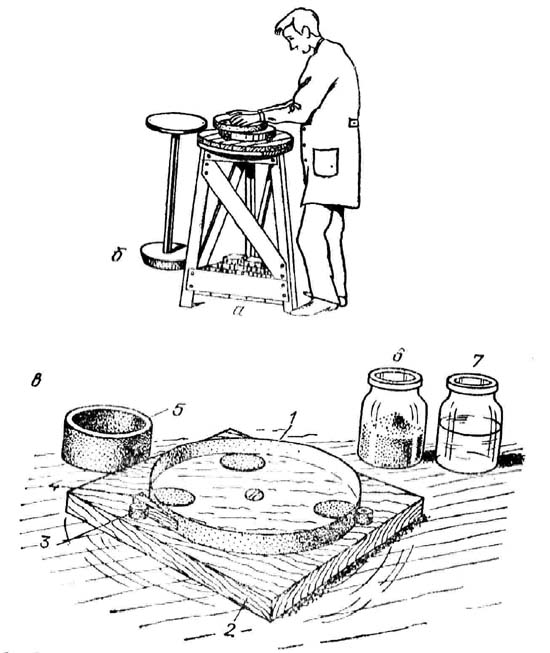

Станок, изображенный на рис. 27, построен автором для обработки небольших зеркал диаметром до 150 мм. Шлифовальник приклеивается смолой к планшайбе, установленной наверху вертикального шпинделя. Поводок приводится в движение шатуном с кривошипом. Для того, чтобы менять размах поводка, в диске просверлено несколько отверстий на различном расстоянии от центра. В эти отверстия вставляется ось кривошипа. Весь станок приводится во вращение электродвигателем мощностью 50 Вт. Схема редуктора показана на фото, но вообще каждый может ее устроить по-своему. Важно помнить о двух вещах. Во-первых, отношение числа оборотов шпинделя к числу движений поводка должно быть близким к 1/3—1/5, но ни в коем случае не должно быть кратным целому числу. Оно может быть, например, таким: 1/3,1, 1/4,8, 1/3,7 и т. п. Во-вторых, чтобы редуктор работал надежно, нужно, чтобы по мере приближения от двигателя к рабочим деталям станка прочность узлов и деталей передачи (шестерней, шкивов, ремней или пассиков) становилась все больше. В описанном станке редуктор приводится в действие от резинового пассика диаметром 3 мм, а последнее звено представляет собой велосипедную цепь.

50-ваттного электродвигателя достаточно для станка, на котором можно обрабатывать детали до 250 мм. Для более крупных станков можно применить два двигателя раздельно— на шпиндель и кривошип поводка. Можно несколько усложнить верхнее звено станка. Например, таким образом, чтобы поводок вместе с “хоботом” отбрасывался в момент, когда нужно снять зеркало или вручную отформовать

Рис. 27. Малый шлифовальный станок, построенный автором в 1972 г.: а – верхнее звено, б – редуктор (снято с противоположной стороны) (1 – электродвигатель, 2- кривошип, 3 – шатун, 4 – хобот, 5 – поводок, 6 – обрабатываемое зеркало, 7 – вертикальный шпиндель)

полировальник на вращающемся шпинделе (рис. 28, в). Во время грубой обработки на поводок устанавливается груз. Рассмотрим подробнее устройство станков и их узлов, изображенных на рис. 28. На рис. 28, а изображен станок, широко применявшийся в оптической промышленности еще сравнительно недавно. Вертикальный шпиндель, на котором крепится шлифовальник или зеркало, имеет на нижнем конце плоский диск, который опирается на ролик, приводимый во вращение электродвигателем через ременную передачу. Если этот ролик перемещать вдоль его оси, то можно плавно изменять скорость вращения шпинделя. В данном примере поводок приводится в действие вручную.

Рис. 28. Шлифовально-полировальные машины: а — вертикальный шпиндель с ручным приводом для штриха, б — механизм машины, выпускаемой одной из американских фирм, в — машина, построенная А. Н. Болтневым и автором, г — вариант верхнего звена станка, д, е — варианты кривошипа, ж— план-шайба Р. Кокса. Обозначения на всех рисунках: 1 — кривошип, 2 — поводок, 3 — план-шайба, 4 — шатун, 5 — “хобот”, 6 — груз, 7 — редуктор, 8 — электродвигатель, 9 — винт, предохраняющий полировальник или зеркало при падении поводка, 10 — деталь для упора предохранительного винта

На рис. 28, б показано устройство шлифовального станка, выпускаемого одной из западных фирм. От электродвигателя (на рисунке не показан) и редуктора с помощью велосипедной цепи приводится во вращение вал кривошипа 1. Вдоль кривошипа перемещается и фиксируется с помощью винта П-образная деталь, удерживающая на оси трубку. Вдоль этой трубки свободно перемещается рычаг (шатун) 4. Благодаря этому устройству вращение кривошипа приводит к качанию шатуна, на котором укреплен поводок 2. На поводке может устанавливаться груз 6. Вал кривошипа и шпиндель станка на рис. 28, в приводятся во вращение двумя червячными парами с червяками на общем валу 7. Кривошип 1 передает качательное движение шатуну 4, а тот “хоботу” 5. Поводок 2 через планшайбу 3 передает качательное движение зеркалу (или шлифовальнику, если он установлен сверху). Когда зеркало снимается, поводок может упасть на полировальник и разбить часть его поверхности. Особенно это опасно, когда снизу находится зеркало. Чтобы поводок не достигал поверхности полировальника, имеется винт 9, который при падении “хобота” упирается на нижнюю деталь второго звена шатуна 10.

На рис. 28, г показана широко применяемая конструкция верхнего подвижного звена станка. Кривошип 1 через шатун 4 передает качания “хоботу” 5 и поводку 2. Для того чтобы поводок мог свободно смещаться вертикально, на детали, расположенной между шатуном и “хоботом”, имеется пара шарниров. На рис. 28, д и е показаны конструкции кривошипа, а на рис. 28, ж — разрез планшайбы, предохраняющей зеркало от случайного выскакивания поводка из гнезда. Примерные размеры деталей можно оценить по рисунку.

Д. Д. Максутов [3] приводит формулу максимальной скорости вращения шпинделя для зеркал различного диаметра:

![]()

где D — диаметр зеркала в мм. Если на станке обрабатываются детали различного диаметра, лучше предусмотреть две-три различные скорости вращения шпинделя, установив на двигателе и первом звене редуктора шкивы с несколькими канавками.

Предыдущий параграф |

Глава вторая |

Следующий параграф |